Entre los óxidos no silíceos, la alúmina presenta buenas propiedades mecánicas, resistencia a altas temperaturas y a la corrosión, mientras que la alúmina mesoporosa (MA) presenta un tamaño de poro ajustable, una gran superficie específica, un gran volumen de poro y un bajo costo de producción. Se utiliza ampliamente en catálisis, liberación controlada de fármacos, adsorción y otros campos, como el craqueo, el hidrocraqueo y la hidrodesulfuración de materias primas petrolíferas. La alúmina microporosa se utiliza comúnmente en la industria, pero afecta directamente su actividad, la vida útil y la selectividad del catalizador. Por ejemplo, en el proceso de purificación de gases de escape de automóviles, los contaminantes depositados de los aditivos del aceite de motor forman coque, lo que obstruye los poros del catalizador y reduce su actividad. Se pueden utilizar surfactantes para ajustar la estructura del portador de alúmina y formar MA, mejorando así su rendimiento catalítico.

El MA tiene un efecto restrictivo, y los metales activos se desactivan tras la calcinación a alta temperatura. Además, tras la calcinación a alta temperatura, la estructura mesoporosa colapsa, el esqueleto del MA queda amorfo y la acidez superficial no cumple los requisitos de funcionalización. A menudo, se requiere un tratamiento de modificación para mejorar la actividad catalítica, la estabilidad de la estructura mesoporosa, la estabilidad térmica y la acidez superficial de los materiales MA. Los grupos de modificación comunes incluyen heteroátomos metálicos (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, etc.) y óxidos metálicos (TiO₂, NiO, Co₃O₃, CuO, Cu₂O, RE₂O₃, etc.) cargados en la superficie del MA o dopados en el esqueleto.

La configuración electrónica especial de las tierras raras confiere a sus compuestos propiedades ópticas, eléctricas y magnéticas especiales, y se utiliza en materiales catalíticos, fotoeléctricos, de adsorción y magnéticos. Los materiales mesoporosos modificados con tierras raras pueden ajustar las propiedades ácidas (alcalinas), aumentar la vacancia de oxígeno y sintetizar catalizadores nanocristalinos metálicos con dispersión uniforme y escala nanométrica estable. Los materiales porosos y las tierras raras adecuados pueden mejorar la dispersión superficial de los nanocristales metálicos, así como la estabilidad y la resistencia a la deposición de carbono de los catalizadores. En este artículo, se presentará la modificación y funcionalización de tierras raras de MA para mejorar el rendimiento catalítico, la estabilidad térmica, la capacidad de almacenamiento de oxígeno, el área superficial específica y la estructura porosa.

1 preparación para el máster

1.1 Preparación del portador de alúmina

El método de preparación del portador de alúmina determina la distribución de su estructura porosa. Entre los métodos de preparación más comunes se incluyen la deshidratación de pseudoboehmita (PB) y el método sol-gel. La pseudoboehmita (PB) fue propuesta inicialmente por Calvet, y la peptización promovida por H+ permitió obtener PB coloidal de γ-AlOOH con agua intercalada. Este se calcinó y deshidrató a alta temperatura para formar alúmina. Según las diferentes materias primas, se suele dividir en método de precipitación, método de carbonización e hidrólisis de alcohol y aluminio. La solubilidad coloidal del PB se ve afectada por la cristalinidad, que se optimiza con el aumento de esta, y también por los parámetros del proceso operativo.

El PB se prepara generalmente por el método de precipitación. Se añade álcali a la solución de aluminato o ácido a la solución de aluminato y se precipita para obtener alúmina hidratada (precipitación alcalina), o bien se añade ácido a la precipitación de aluminato para obtener alúmina monohidrato, que posteriormente se lava, se seca y se calcina para obtener PB. El método de precipitación es fácil de operar y económico, y se utiliza a menudo en la producción industrial, pero se ve influenciado por muchos factores (pH de la solución, concentración, temperatura, etc.). Y las condiciones para obtener partículas con mejor dispersabilidad son estrictas. En el método de carbonización, el Al(OH)3 se obtiene por la reacción de CO2 y NaAlO2, y el PB se puede obtener después del envejecimiento. Este método tiene las ventajas de una operación simple, alta calidad del producto, ausencia de contaminación y bajo costo, y puede preparar alúmina con alta actividad catalítica, excelente resistencia a la corrosión y alta superficie específica con baja inversión y alta rentabilidad. El método de hidrólisis de alcóxido de aluminio se utiliza a menudo para preparar PB de alta pureza. El alcóxido de aluminio se hidroliza para formar óxido de aluminio monohidratado y posteriormente se trata para obtener PB de alta pureza, con buena cristalinidad, tamaño de partícula uniforme, distribución concentrada del tamaño de poro y alta integridad de partículas esféricas. Sin embargo, el proceso es complejo y difícil de recuperar debido al uso de ciertos disolventes orgánicos tóxicos.

Además, se utilizan comúnmente sales inorgánicas o compuestos orgánicos de metales para preparar precursores de alúmina mediante el método sol-gel. Se añade agua pura o disolventes orgánicos para preparar soluciones que generan sol, que posteriormente se gelifica, seca y tuesta. Actualmente, el proceso de preparación de alúmina se está perfeccionando gracias al método de deshidratación de PB, y la carbonización se ha convertido en el principal método para la producción industrial de alúmina debido a su economía y protección ambiental. La alúmina preparada mediante el método sol-gel ha atraído mucha atención debido a su distribución más uniforme del tamaño de poro, lo cual representa un método con potencial, pero requiere mejoras para su aplicación industrial.

1.2 Preparación para el Máster

La alúmina convencional no cumple con los requisitos funcionales, por lo que es necesario preparar AM de alto rendimiento. Los métodos de síntesis suelen incluir: nanofundición con un molde de carbono como plantilla dura; síntesis de SDA: proceso de autoensamblaje inducido por evaporación (EISA) en presencia de plantillas blandas como SDA y otros tensioactivos catiónicos, aniónicos o no iónicos.

1.2.1 Proceso EISA

La plantilla blanda se utiliza en condiciones ácidas, lo que evita el proceso complejo y laborioso del método de membrana dura y permite la modulación continua de la apertura. La preparación de MA mediante EISA ha atraído gran atención debido a su fácil disponibilidad y reproducibilidad. Permite preparar diferentes estructuras mesoporosas. El tamaño de poro de MA se puede ajustar cambiando la longitud de la cadena hidrofóbica del surfactante o ajustando la relación molar del catalizador de hidrólisis al precursor de aluminio en solución. Por lo tanto, EISA, también conocido como método sol-gel de síntesis y modificación de un solo paso de MA de área superficial alta y alúmina mesoporosa ordenada (OMA), se ha aplicado a varias plantillas blandas, como P123, F127, trietanolamina (té), etc. EISA puede reemplazar el proceso de coensamblaje de precursores de organoaluminio, como alcóxidos de aluminio y plantillas surfactantes, típicamente isopropóxido de aluminio y P123, para proporcionar materiales mesoporosos. El desarrollo exitoso del proceso EISA requiere un ajuste preciso de la cinética de hidrólisis y condensación para obtener un sol estable y permitir el desarrollo de la mesofase formada por micelas surfactantes en el sol.

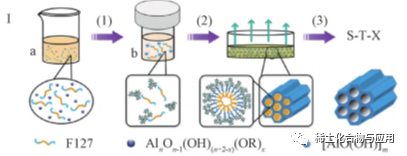

En el proceso EISA, el uso de disolventes no acuosos (como el etanol) y agentes complejantes orgánicos puede ralentizar eficazmente la hidrólisis y la condensación de los precursores de organoaluminio e inducir el autoensamblaje de materiales OMA, como el Al(OR)₃ y el isopropóxido de aluminio. Sin embargo, en disolventes volátiles no acuosos, las plantillas surfactantes suelen perder su hidrofilicidad/hidrofobicidad. Además, debido al retraso en la hidrólisis y la policondensación, el producto intermedio presenta un grupo hidrofóbico, lo que dificulta su interacción con la plantilla surfactante. Solo cuando la concentración de surfactante y el grado de hidrólisis y policondensación del aluminio aumentan gradualmente durante la evaporación del disolvente, se puede producir el autoensamblaje de la plantilla y el aluminio. Por lo tanto, muchos parámetros que afectan las condiciones de evaporación de los disolventes y la reacción de hidrólisis y condensación de los precursores, como la temperatura, la humedad relativa, el catalizador, la velocidad de evaporación del disolvente, etc., afectarán la estructura del ensamblaje final. Como se muestra en la figura. 1. Se sintetizaron materiales OMA con alta estabilidad térmica y alto rendimiento catalítico mediante autoensamblaje inducido por evaporación asistida por solvotermia (SA-EISA). El tratamiento solvotermal promovió la hidrólisis completa de los precursores de aluminio para formar grupos hidroxilo de aluminio en clústeres de pequeño tamaño, lo que mejoró la interacción entre los surfactantes y el aluminio. Se formó una mesofase hexagonal bidimensional mediante el proceso EISA y se calcinó a 400 °C para formar el material OMA. En el proceso EISA tradicional, la evaporación se acompaña de la hidrólisis del precursor de organoaluminio, por lo que las condiciones de evaporación tienen una influencia importante en la reacción y la estructura final del OMA. El tratamiento solvotermal promueve la hidrólisis completa del precursor de aluminio y produce grupos hidroxilo de aluminio en clústeres parcialmente condensados. El OMA se forma en un amplio rango de condiciones de evaporación. En comparación con el MA preparado por el método EISA tradicional, el OMA preparado por el método SA-EISA presenta un mayor volumen de poro, una mejor superficie específica y una mejor estabilidad térmica. En el futuro, el método EISA se puede utilizar para preparar MA de apertura ultra grande con alta tasa de conversión y excelente selectividad sin utilizar agente escariador.

Fig. 1 Diagrama de flujo del método SA-EISA para sintetizar materiales OMA

1.2.2 otros procesos

La preparación convencional de MA requiere un control preciso de los parámetros de síntesis para lograr una estructura mesoporosa clara. Además, la eliminación de los materiales molde también es compleja, lo que complica el proceso de síntesis. Actualmente, se ha descrito en numerosas publicaciones la síntesis de MA con diferentes plantillas. En los últimos años, la investigación se ha centrado principalmente en la síntesis de MA con glucosa, sacarosa y almidón como plantillas mediante isopropóxido de aluminio en solución acuosa. La mayoría de estos materiales de MA se sintetizan a partir de nitrato, sulfato y alcóxido de aluminio como fuentes de aluminio. El MA CTAB también se puede obtener mediante la modificación directa de PB como fuente de aluminio. El MA con diferentes propiedades estructurales, como Al₂O₃₁, Al₂O₃₁ y Al₂O₃, presenta una buena estabilidad térmica. La adición de surfactante no altera la estructura cristalina inherente del PB, pero sí el modo de apilamiento de las partículas. Además, la formación de Al₂O₃₁ se produce por la adhesión de nanopartículas estabilizadas con PEG (disolvente orgánico) o por agregación alrededor de PEG. Sin embargo, la distribución del tamaño de poro del Al₂O₃-1 es muy estrecha. Además, se prepararon catalizadores a base de paladio con MA sintético como soporte. En la reacción de combustión de metano, el catalizador soportado con Al₂O₃-3 mostró un buen rendimiento catalítico.

Por primera vez, se preparó MA con una distribución de tamaño de poro relativamente estrecha utilizando escoria negra de aluminio (ABD) económica y rica en aluminio. El proceso de producción incluye un proceso de extracción a baja temperatura y presión normal. Las partículas sólidas resultantes del proceso de extracción no contaminan el medio ambiente y pueden apilarse con bajo riesgo o reutilizarse como relleno o agregado en aplicaciones de hormigón. El área superficial específica del MA sintetizado es de 123 a 162 m²/g, con una distribución de tamaño de poro estrecha, un radio de pico de 5,3 nm y una porosidad de 0,37 cm³/g. El material es de tamaño nanométrico y el tamaño del cristal es de aproximadamente 11 nm. La síntesis en estado sólido es un nuevo proceso para sintetizar MA, que puede utilizarse para producir absorbentes radioquímicos para uso clínico. Las materias primas de cloruro de aluminio, carbonato de amonio y glucosa se mezclan en una proporción molar de 1: 1,5: 1,5, y el MA se sintetiza mediante una nueva reacción mecanoquímica de estado sólido. Al concentrar 131I en un equipo de batería térmica, el rendimiento total de 131I después de la concentración es del 90% y la solución 131I [NaI] obtenida tiene una alta concentración radiactiva (1,7 TBq/mL), lo que permite el uso de cápsulas de 131I [NaI] de dosis grande para el tratamiento del cáncer de tiroides.

En resumen, en el futuro, también se podrán desarrollar plantillas moleculares pequeñas para construir estructuras porosas ordenadas multinivel, ajustar eficazmente la estructura, la morfología y las propiedades químicas superficiales de los materiales, y generar MA de agujero de gusano ordenado y de gran superficie. Explorar plantillas económicas y fuentes de aluminio, optimizar el proceso de síntesis, aclarar el mecanismo de síntesis y guiar el proceso.

Método de modificación de 2 MA

Los métodos para distribuir uniformemente los componentes activos en el soporte MA incluyen la impregnación, la síntesis in situ, la precipitación, el intercambio iónico, la mezcla mecánica y la fusión, entre los cuales los dos primeros son los más utilizados.

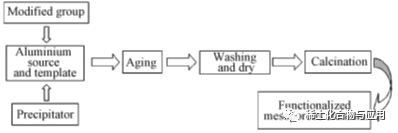

2.1 método de síntesis in situ

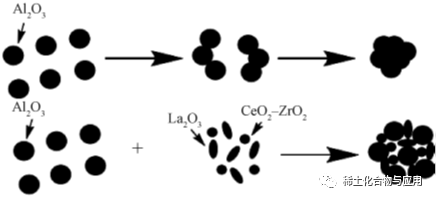

Los grupos utilizados en la modificación funcional se añaden durante la preparación del MA para modificar y estabilizar la estructura del material y mejorar el rendimiento catalítico. El proceso se muestra en la Figura 2. Liu et al. sintetizaron Ni/Mo-Al₂O₃ in situ con P123 como plantilla. Tanto el Ni como el Mo se dispersaron en canales ordenados del MA, sin destruir la estructura mesoporosa del MA, lo que mejoró significativamente el rendimiento catalítico. Al adoptar un método de crecimiento in situ sobre un sustrato de gamma-al₂O₃ sintetizado, en comparación con el γ-Al₂O₃, el MnO₂-Al₂O₃ presenta una superficie específica BET y un volumen de poro mayores, y presenta una estructura mesoporosa bimodal con una distribución estrecha del tamaño de poro. El MnO₂-Al₂O₃ presenta una rápida tasa de adsorción y una alta eficiencia para F₂, y presenta un amplio rango de pH (pH=4~10), lo que lo hace adecuado para aplicaciones industriales prácticas. El rendimiento de reciclaje del MnO₂-Al₂O₃ es superior al del γ-Al₂O. Es necesario optimizar aún más su estabilidad estructural. En resumen, los materiales modificados con MA obtenidos mediante síntesis in situ presentan un buen orden estructural, una fuerte interacción entre grupos y portadores de alúmina, una combinación compacta, una alta carga de material y una menor propensión a la pérdida de componentes activos durante la reacción catalítica, lo que mejora significativamente su rendimiento catalítico.

Fig. 2 Preparación de MA funcionalizado mediante síntesis in situ

2.2 método de impregnación

Sumergir el MA preparado en el grupo modificado y obtener el material MA modificado después del tratamiento, para así lograr los efectos de catálisis, adsorción y similares. Cai et al. prepararon MA a partir de P123 mediante el método sol-gel y lo sumergieron en una solución de etanol y tetraetilenpentamina para obtener un material MA modificado con amino con un alto rendimiento de adsorción. Además, Belkacemi et al. lo sumergieron en una solución de ZnCl₂ mediante el mismo proceso para obtener materiales MA modificados con zinc dopado ordenado. El área superficial específica y el volumen de poro son 394 m²/g y 0,55 cm³/g, respectivamente. En comparación con el método de síntesis in situ, el método de impregnación presenta una mejor dispersión de elementos, una estructura mesoporosa estable y un buen rendimiento de adsorción, pero la fuerza de interacción entre los componentes activos y el portador de alúmina es débil, y la actividad catalítica se ve fácilmente interferida por factores externos.

3 progreso funcional

La síntesis de tierras raras MA con propiedades especiales es la tendencia de desarrollo futura. Actualmente, existen numerosos métodos de síntesis. Los parámetros del proceso afectan el rendimiento del MA. El área superficial específica, el volumen de poro y el diámetro de poro del MA se pueden ajustar según el tipo de plantilla y la composición del precursor de aluminio. La temperatura de calcinación y la concentración de la plantilla polimérica afectan el área superficial específica y el volumen de poro del MA. Suzuki y Yamauchi descubrieron que la temperatura de calcinación se incrementó de 500 °C a 900 °C. La apertura se puede aumentar y el área superficial se puede reducir. Además, el tratamiento de modificación de tierras raras mejora la actividad, la estabilidad térmica superficial, la estabilidad estructural y la acidez superficial de los materiales MA en el proceso catalítico, y contribuye al desarrollo de la funcionalización del MA.

3.1 Adsorbente de desfluoración

El flúor presente en el agua potable en China es gravemente perjudicial. Además, el aumento del contenido de flúor en la solución industrial de sulfato de zinc provoca la corrosión de la placa de electrodos, el deterioro del entorno de trabajo, la disminución de la calidad del zinc eléctrico y la disminución de la cantidad de agua reciclada en el sistema de producción de ácido y en el proceso de electrólisis de los gases de combustión de la tostación en hornos de lecho fluidizado. Actualmente, el método de adsorción es el más atractivo entre los métodos comunes de desfluoración húmeda. Sin embargo, presenta algunas deficiencias, como la baja capacidad de adsorción, el estrecho rango de pH disponible y la contaminación secundaria, entre otras. El carbón activado, la alúmina amorfa, la alúmina activada y otros adsorbentes se han utilizado para la desfluoración del agua, pero su coste es elevado y la capacidad de adsorción de F₂ en soluciones neutras o en alta concentración es baja. La alúmina activada se ha convertido en el adsorbente más estudiado para la eliminación de fluoruro debido a su alta afinidad y selectividad por el fluoruro a pH neutro. Sin embargo, su baja capacidad de adsorción lo limita, ya que solo a pH <6 puede ofrecer un buen rendimiento de adsorción. El MA ha atraído gran atención en el control de la contaminación ambiental debido a su gran superficie específica, su singular efecto de tamaño de poro, su rendimiento ácido-base y su estabilidad térmica y mecánica. Kundu et al. prepararon MA con una capacidad máxima de adsorción de flúor de 62,5 mg/g. La capacidad de adsorción de flúor del MA depende en gran medida de sus características estructurales, como la superficie específica, los grupos funcionales superficiales, el tamaño de poro y el tamaño total de poro. Ajustar la estructura y el rendimiento del MA es fundamental para mejorar su capacidad de adsorción.

Debido a la acidez fuerte del La y la basicidad fuerte del flúor, existe una fuerte afinidad entre el La y los iones flúor. En los últimos años, algunos estudios han demostrado que el La, como modificador, puede mejorar la capacidad de adsorción del fluoruro. Sin embargo, debido a la baja estabilidad estructural de los adsorbentes de tierras raras, se lixivia una mayor cantidad de tierras raras en la solución, lo que provoca contaminación secundaria del agua y daños a la salud humana. Por otro lado, la alta concentración de aluminio en el agua es un factor perjudicial para la salud humana. Por lo tanto, es necesario preparar un adsorbente compuesto con buena estabilidad y sin lixiviación o con una lixiviación reducida de otros elementos en el proceso de eliminación del flúor. El MA modificado con La y Ce se preparó mediante el método de impregnación (La/MA y Ce/MA). Por primera vez, se cargaron con éxito óxidos de tierras raras en la superficie de MA, lo que mostró un mayor rendimiento de desfluoración. Los principales mecanismos de eliminación de flúor son la adsorción electrostática y la adsorción química. La atracción electrónica de la carga positiva superficial y la reacción de intercambio de ligando se combinan con el hidroxilo superficial. El grupo funcional hidroxilo en la superficie adsorbente genera enlaces de hidrógeno con F-. La modificación de La y Ce mejora la capacidad de adsorción de flúor. La relación La/MA contiene más sitios de adsorción de hidroxilo, y la capacidad de adsorción de F es del orden de La/MA > Ce/MA > MA. Con el aumento de la concentración inicial, la capacidad de adsorción de flúor aumenta. El efecto de adsorción es óptimo cuando el pH es de 5 a 9, y el proceso de adsorción de flúor concuerda con el modelo de adsorción isotérmica de Langmuir. Además, las impurezas de iones sulfato en la alúmina también pueden afectar significativamente la calidad de las muestras. Aunque se ha llevado a cabo la investigación relacionada con la alúmina modificada con tierras raras, la mayor parte de la investigación se centra en el proceso de adsorbente, que es difícil de utilizar industrialmente. En el futuro, podemos estudiar el mecanismo de disociación del complejo de flúor en solución de sulfato de zinc y las características de migración de los iones flúor, obtener un adsorbente de iones flúor eficiente, de bajo costo y renovable para la desfluoración de la solución de sulfato de zinc en el sistema de hidrometalurgia de zinc, y establecer un modelo de control de proceso para tratar una solución con alto contenido de flúor basada en el nano adsorbente MA de tierras raras.

3.2 Catalizador

3.2.1 Reformado seco de metano

Las tierras raras pueden ajustar la acidez (basicidad) de materiales porosos, aumentar la vacancia de oxígeno y sintetizar catalizadores con dispersión uniforme, escala nanométrica y estabilidad. Se utilizan frecuentemente como soporte de metales nobles y de transición para catalizar la metanización de CO₂. Actualmente, los materiales mesoporosos modificados con tierras raras se están desarrollando para el reformado en seco de metano (MDR), la degradación fotocatalítica de COV y la purificación de gases de cola. En comparación con los metales nobles (como Pd, Ru, Rh, etc.) y otros metales de transición (como Co, Fe, etc.), el catalizador de Ni/Al₂O₃ se utiliza ampliamente por su mayor actividad y selectividad catalítica, alta estabilidad y bajo costo para el metano. Sin embargo, la sinterización y la deposición de carbono de nanopartículas de Ni en la superficie del Ni/Al₂O₃ provocan la rápida desactivación del catalizador. Por lo tanto, es necesario añadir acelerante, modificar el soporte del catalizador y optimizar la ruta de preparación para mejorar la actividad catalítica, la estabilidad y la resistencia a la quemadura. En general, los óxidos de tierras raras se pueden utilizar como promotores estructurales y electrónicos en catalizadores heterogéneos, y el CeO2 mejora la dispersión de Ni y cambia las propiedades del Ni metálico a través de una fuerte interacción con el soporte metálico.

El MA se utiliza ampliamente para mejorar la dispersión de metales y restringir la aglomeración de metales activos. El La₂O₃, con su alta capacidad de almacenamiento de oxígeno, mejora la resistencia del carbono en el proceso de conversión, y el La₂O₃ promueve la dispersión del Co en alúmina mesoporosa, la cual presenta una alta actividad de reformado y resiliencia. El promotor La₂O₃ incrementa la actividad de MDR del catalizador de Co/MA, formándose fases de Co₃O₃ y CoAl₂O₃ en la superficie del catalizador. Sin embargo, el La₂O₃ altamente disperso presenta granos pequeños de 8 a 10 nm. En el proceso de MDR, la interacción in situ entre el La₂O₃ y el CO₂ formó la mesofase La₂O₂CO₃, que indujo la eliminación efectiva de CxHy en la superficie del catalizador. El La₂O₃ promueve la reducción de hidrógeno al proporcionar una mayor densidad electrónica y mejorar la vacancia de oxígeno en una mezcla de Co/MA al 10 %. La adición de La₂O₃ reduce la energía de activación aparente del consumo de CH₃. Por lo tanto, la tasa de conversión de CH4 aumentó al 93,7% a 1073 K K. La adición de La2O3 mejoró la actividad catalítica, promovió la reducción de H2, aumentó el número de sitios activos de Co0, produjo menos carbono depositado y aumentó la vacancia de oxígeno al 73,3%.

Ce y Pr se soportaron en catalizador de Ni/Al2O3 mediante el método de impregnación de volumen igual en Li Xiaofeng. Después de agregar Ce y Pr, la selectividad a H2 aumentó y la selectividad a CO disminuyó. El MDR modificado con Pr tuvo una excelente capacidad catalítica, y la selectividad a H2 aumentó del 64,5% al 75,6%, mientras que la selectividad a CO disminuyó del 31,4%. Peng Shujing et al. utilizaron el método sol-gel, el MA modificado con Ce se preparó con isopropóxido de aluminio, disolvente de isopropanol y nitrato de cerio hexahidratado. El área superficial específica del producto aumentó ligeramente. La adición de Ce redujo la agregación de nanopartículas tipo varilla en la superficie del MA. Algunos grupos hidroxilo en la superficie de γ-Al2O3 estaban básicamente cubiertos por compuestos de Ce. Se mejoró la estabilidad térmica del MA y no se produjo ninguna transformación de la fase cristalina tras la calcinación a 1000 °C durante 10 horas. Wang Baowei et al. prepararon el material de MA CeO₂-Al₂O₃ mediante el método de coprecipitación. El CeO₂, con granos cúbicos diminutos, se dispersó uniformemente en alúmina. Tras soportar el Co y el Mo sobre el CeO₂-Al₂O₃, la interacción entre la alúmina y el componente activo Co y Mo fue inhibida eficazmente por el CEO₂.

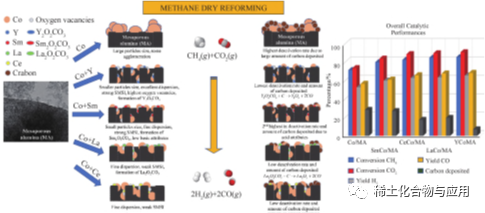

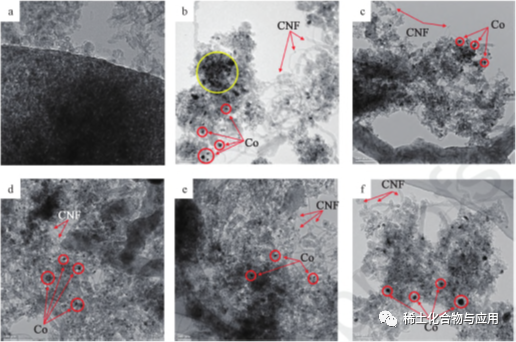

Los promotores de tierras raras (La, Ce, y y Sm) se combinan con el catalizador de Co/MA para MDR, y el proceso se muestra en la fig. 3. Los promotores de tierras raras pueden mejorar la dispersión de Co en el portador de MA e inhibir la aglomeración de partículas de Co. Cuanto menor sea el tamaño de partícula, más fuerte será la interacción Co-MA, más fuerte será la capacidad catalítica y de sinterización en el catalizador YCo/MA, y los efectos positivos de varios promotores en la actividad de MDR y la deposición de carbono. La fig. 4 es una imagen HRTEM después del tratamiento de MDR a 1023 K, Co2: ch4: N2 = 1 ∶ 1 ∶ 3,1 durante 8 horas. Las partículas de Co existen en forma de puntos negros, mientras que los portadores de MA existen en forma de gris, que depende de la diferencia de densidad electrónica. En la imagen HRTEM con 10 % de Co/MA (fig. 4b), se observa la aglomeración de partículas metálicas de Co en los portadores de ma. La adición de un promotor de tierras raras reduce las partículas de Co a 11,0 nm-12,5 nm. El YCo/MA presenta una fuerte interacción Co-MA, y su rendimiento de sinterización es superior al de otros catalizadores. Además, como se muestra en las figs. 4b a 4f, se producen nanocables de carbono huecos (CNF) en los catalizadores, que se mantienen en contacto con el flujo de gas y evitan su desactivación.

Fig. 3 Efecto de la adición de tierras raras sobre las propiedades físicas y químicas y el rendimiento catalítico MDR del catalizador Co/MA

3.2.2 Catalizador de desoxidación

Fe₂O₃/Meso-CeAl, un catalizador de desoxidación basado en Fe dopado con Ce, se preparó mediante la deshidrogenación oxidativa de 1-buteno con CO₂ como oxidante suave y se utilizó en la síntesis de 1,3-butadieno (BD). El Ce se dispersó altamente en la matriz de alúmina, al igual que el Fe₂O₃/meso. El catalizador Fe₂O₃/Meso-CeAl-100 no solo presenta especies de hierro altamente dispersas y buenas propiedades estructurales, sino que también posee una buena capacidad de almacenamiento de oxígeno, lo que le confiere una buena capacidad de adsorción y activación de CO₂. Como se muestra en la Figura 5, las imágenes de TEM muestran que el Fe₂O₃/Meso-CeAl-100 es regular. Esto demuestra que la estructura de canales en forma de gusano del MesoCeAl-100 es suelta y porosa, lo que favorece la dispersión de los ingredientes activos, mientras que el Ce altamente disperso se dopa con éxito en la matriz de alúmina. El material de recubrimiento del catalizador de metal noble que cumple con el estándar de emisiones ultra bajas de los vehículos motorizados ha desarrollado una estructura porosa, buena estabilidad hidrotermal y una gran capacidad de almacenamiento de oxígeno.

3.2.3 Catalizador para vehículos

Los complejos de tierras raras cuaternarias de aluminio, AlCeZrTiOx y AlLaZrTiOx, soportados con Pd-Rh, se utilizan para obtener materiales de recubrimiento para catalizadores automotrices. El complejo de tierras raras mesoporoso de aluminio, Pd-Rh/ALC, se puede utilizar con éxito como catalizador para la purificación de gases de escape de vehículos de GNC, con buena durabilidad. La eficiencia de conversión de CH₂, el principal componente de los gases de escape de vehículos de GNC, alcanza el 97,8 %. Mediante un método hidrotérmico de un solo paso, se prepara este material compuesto de tierras raras para lograr el autoensamblaje. Se sintetizaron precursores mesoporosos ordenados con estado metaestable y alta agregación. La síntesis de RE-Al se ajustó al modelo de "unidad de crecimiento compuesto", logrando así la purificación de convertidores catalíticos de tres vías montados en postes de escape de automóviles.

Fig. 4 Imágenes HRTEM de ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) y SmCo/MA(f)

Fig. 5 Imagen TEM (A) y diagrama de elementos EDS (b,c) de Fe2O3/Meso-CeAl-100

3.3 rendimiento luminoso

Los electrones de tierras raras se excitan fácilmente para cambiar entre diferentes niveles de energía y emitir luz. Los iones de tierras raras se utilizan a menudo como activadores en la preparación de materiales luminiscentes. Estos iones pueden cargarse en la superficie de microesferas huecas de fosfato de aluminio mediante coprecipitación e intercambio iónico, lo que permite preparar materiales luminiscentes AlPO₄∶RE(La,Ce,Pr,Nd). La longitud de onda luminiscente se encuentra en la región ultravioleta cercana. El MA se fabrica en películas delgadas debido a su inercia, baja constante dieléctrica y baja conductividad, lo que lo hace aplicable a dispositivos eléctricos y ópticos, películas delgadas, barreras, sensores, etc. También se puede utilizar para la detección de respuesta en cristales fotónicos unidimensionales, la generación de energía y recubrimientos antirreflectantes. Estos dispositivos consisten en películas apiladas con un camino óptico definido, por lo que es necesario controlar el índice de refracción y el espesor. Actualmente, el dióxido de titanio y el óxido de circonio con alto índice de refracción, así como el dióxido de silicio con bajo índice de refracción, se utilizan a menudo para diseñar y construir estos dispositivos. Se ha ampliado la disponibilidad de materiales con diferentes propiedades químicas superficiales, lo que permite diseñar sensores fotónicos avanzados. La introducción de películas de MA y oxihidróxido en el diseño de dispositivos ópticos presenta un gran potencial, ya que su índice de refracción es similar al del dióxido de silicio, pero sus propiedades químicas son diferentes.

3.4 estabilidad térmica

Con el aumento de temperatura, la sinterización afecta gravemente el rendimiento del catalizador MA, disminuyendo la superficie específica y transformando el γ-Al₂O₃ en la fase cristalina en las fases δ y θ a χ. Las tierras raras presentan buena estabilidad química y térmica, alta adaptabilidad y son materias primas de fácil acceso y bajo coste. La adición de tierras raras puede mejorar la estabilidad térmica, la resistencia a la oxidación a alta temperatura y las propiedades mecánicas del soporte, además de ajustar su acidez superficial. El La y el Ce son los elementos de modificación más utilizados y estudiados. Lu Weiguang y otros descubrieron que la adición de tierras raras previene eficazmente la difusión en masa de las partículas de alúmina, protege los grupos hidroxilo en la superficie de la alúmina, inhibe la sinterización y la transformación de fase, y reduce el daño causado por las altas temperaturas a la estructura mesoporosa. La alúmina preparada conserva una superficie específica y un volumen de poros elevados. Sin embargo, un exceso o una deficiencia de tierras raras reducirá la estabilidad térmica de la alúmina. Li Yanqiu et al. Se añadió un 5 % de La₂O₃ al γ-Al₂O₃, lo que mejoró la estabilidad térmica y aumentó el volumen poroso y la superficie específica del soporte de alúmina. Como se puede observar en la Figura 6, la adición de La₂O₃ al γ-Al₂O₃ mejoró la estabilidad térmica del soporte compuesto de tierras raras.

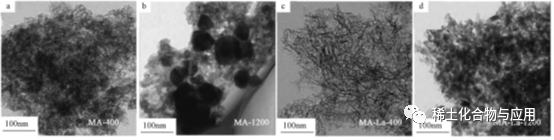

En el proceso de dopaje de partículas nanofibrosas con La para MA, el área superficial BET y el volumen de poro de MA-La son mayores que los de MA cuando aumenta la temperatura del tratamiento térmico, y el dopaje con La tiene un evidente efecto retardante en la sinterización a alta temperatura. Como se muestra en la figura 7, con el aumento de la temperatura, el La inhibe la reacción de crecimiento del grano y la transformación de fase, mientras que las figuras 7a y 7c muestran la acumulación de partículas nanofibrosas. En la figura 7b, el diámetro de las partículas grandes producidas por calcinación a 1200 °C es de aproximadamente 100 nm, lo que marca la sinterización significativa de MA. Además, en comparación con MA-1200, MA-La-1200 no se agrega después del tratamiento térmico. Con la adición de La, las partículas nanofibrosas tienen una mejor capacidad de sinterización. Incluso a una temperatura de calcinación más alta, el La dopado sigue estando altamente disperso en la superficie de MA. El MA modificado se puede utilizar como portador del catalizador de Pd en la reacción de oxidación de C3H8.

Fig. 6 Modelo de estructura de alúmina sinterizada con y sin elementos de tierras raras

Fig. 7 Imágenes TEM de MA-400 (a), MA-1200(b), MA-La-400(c) y MA-La-1200(d)

4 Conclusión

Se presenta el progreso en la preparación y aplicación funcional de materiales de MA modificados con tierras raras. El MA modificado con tierras raras es ampliamente utilizado. Si bien se ha investigado a fondo su aplicación catalítica, estabilidad térmica y adsorción, muchos materiales presentan un alto costo, baja dopación, baja calidad y son difíciles de industrializar. A futuro, se requiere: optimizar la composición y estructura del MA modificado con tierras raras, seleccionar el proceso adecuado y cumplir con el desarrollo funcional; establecer un modelo de control de procesos basado en el proceso funcional para reducir costos y lograr la producción industrial; y, para maximizar las ventajas de los recursos de tierras raras de China, debemos explorar el mecanismo de modificación del MA con tierras raras y mejorar la teoría y el proceso de preparación del MA modificado con tierras raras.

Proyecto financiado: Proyecto de Innovación Científica y Tecnológica de Shaanxi (2011KTDZ01-04-01); Proyecto Especial de Investigación Científica de la Provincia de Shaanxi 2019 (19JK0490); Proyecto Especial de Investigación Científica de 2020 de la Facultad de Huaqing de la Universidad de Arquitectura y Tecnología de Xi'an (20KY02).

Fuente: Tierras raras

Hora de publicación: 04-jul-2022